Tekstürenin Tanımı

Sıkı ve paralel bir biçimde düzenlenmiş kesiksiz sentetik filamentlerin doğal lif görünüm ve tutumuna benzetilebilmesi için çeşitli kimyasal, mekanik veya ısıl işlemlerin uygulanması ile daha açık ve hacimli bir yapıya dönüştürülmesi işlemine tekstüre denir.

Tekstil liflerinin büyük çoğunluğunun tüketiciler tarafından arzu edilen hacimsel özellikleri kötüdür. Sentetik filamentlerin de neredeyse tamamı düzgün, parlak, nem çekmeyen, ipek gibi paralel liflerden oluşmuş soğuk bir yapıya sahiptir. Bu nedenle sentetik liflerin karakter ve hacim özelliklerini değiştirmek için kullanılan tekniklere “tekstüre” işlemi adı verilmektedir.

Tekstürenin Genel Prensibi

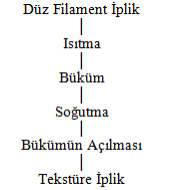

Tekstüre işlemlerinde 3 temel basamak bulunmaktadır. Bunlar aşağıda sıralanmıştır:

- Filamentlerin ısıtılması,

- Tekstüre özelliğinin verilmesi,

- Verilen özelliğin fikse edilmesi

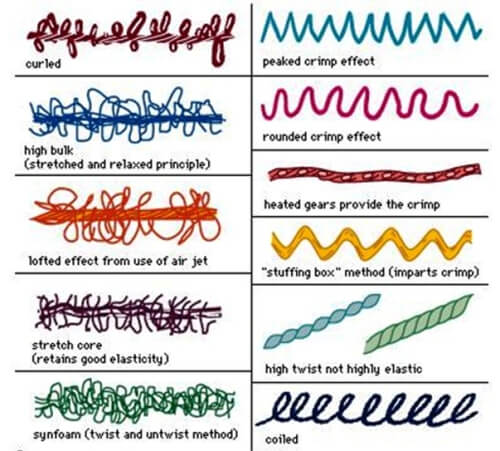

Tekstüre efekti, iplik kesitinde oluşturulan merkezi gerilmelerin iplik eksenine paralel olmayan biçimde değiştirilmesi ile elde edilir. İpliğin kıvrımlı yapı kazanmasını sağlayan simetrik olmayan gerilimler iki yolla elde edilmektedir. Bunlar ipliğe mekanik, fiziksel ve kimyasal yollarla verilmiş formun fikse edilmesi ile ve farklı bükülme yeteneğindeki aynı polimerin iki ayrı komponentinin lif üretiminde kombine edilmesi ile sağlanmaktadır. Elde edilen tekstüre ipliğin kalitesi ise yalnızca tekstüre işlemi sırasındaki üretim şartlarına ve seçilen tekstüre metoduna bağlıdır.

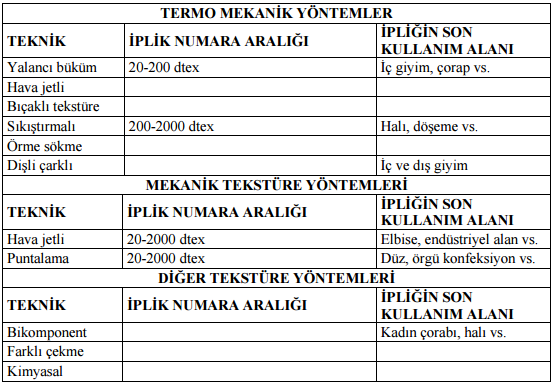

Tekstüre Yöntemleri

- Termo-mekanik yöntemler,

- Çekimli tekstüre,

- Kimyasal termik yöntem,

- Mekanik yöntem.

Termomekanik Yöntem

Sentetik iplikler üretildikten sonra yapılan işlemler sonunda henüz kullanıma hazır değildir. Filament ipliklere istenen özellikler çekim işlemi ile makro moleküllerin iplik eksenine paralel hâle getirilmesi ile verilir. Filament ipliğe ısıl işlem uygulanarak deforme olması, daha sonra soğutma işlemi uygulanarak ipliğin aldığı formun kalıcı olması sağlanır. Sıcaklığın etkisi ile moleküler yerleşimleri değiştirilebilen filament ipliklere termoplastik denir. Filament ipliklerin sahip olduğu bu özellik, termomekanik tekstüre tekniğinin de temelini oluşturmaktadır.

Termomekanik tekstüre tekniğinin işlem basamakları şu şekildedir:

Termo-mekanik yöntem, ilk olarak asetat ve viskon gibi sentetik ipliklere uygulanmıştır. Liflerin ısının etkisi ile zarar görmesi ve yapılarında bozulmalar olması nedeni ile metot kullanılmamıştır. 1930’lu yılların başından itibaren sentetik iplik üretimi yanında birçok termo-mekanik tekstüre tekniği geliştirilmiştir.

Bu yöntemler:

- Torsiyon (yalancı büküm) tekstüre,

- Hava jetli tekstüre,

- Bıçaklı tekstüre,

- Sıkıştırmalı tekstüre,

- Örme sökme tekstüre,

- Dişli çarklı tekstüre

Torsiyon (Yalancı Büküm) Tekstüre

Günümüzde en çok kullanılan yöntemlerin başında yalancı büküm tekstüre yöntemi gelmektedir. Bu metotta çok yüksek devirle dönen yalancı büküm iğleri ile kıvrımlandırma işlemi oldukça ekonomik hâle gelmiştir. Yalancı büküm tekstüre sisteminde büküm verme, ısıl işlem, büküm açma ve katlama işlem basamaklarını oluşturmaktadır. Sevk silindirleri yardımı ile sevk edilen bir iplik, dakikada 800.000 devir ile dönen iğden geçer. İğin içi boştur, ipliğin hareketine göre dik yöndedir ve çok dayanıklı malzemeden yapılmıştır. İpliğin sarıldığı kısım (pim veya diabolo) iğ, iplik ile alıcı silindir arasında bulunur. Hareketsiz hâldeki iplik iğin döndürülmesi ile iğin her iki tarafındaki iplik büküm alır. İğin bir tarafı ‘S’ büküm ise diğer tarafı ‘Z’ bükümlü olur.

Hava Jetli Tekstüre

Hava jetli tekstüre metodu, basınçlı hava yardımı ile filament ipliklerin karıştırılarak tekstüre edilmesi esasına dayanır. Hava jetli tekstüre metodunda iplikler çekim silindirleri arasına yerleştirilmiş hava jetine gönderilir. Hava jetinin türbülans bölgesinde basınçlı hava akımının etkisi ile iplikler kıvrımlı hâle gelir. İplikler yavaş dönen çekim silindirleri yardımı ile hava jetinden bobin tamburuna sevk edilerek bobinlenir

Bıçaklı Tekstüre

Tüylü filament iplik elde etmek için kullanılan yöntemlerden biri de filamentlerin bir bıçağın sırtından geçirilmesidir. Bu metotla iplik önce ön ısıtmaya bırakılır. Daha sonra iplik soğuk bir bıçak üzerinden geçirilir. Bu sırada ipliğin bıçağa temas eden iç kısmında kalan filamentler sıkışarak kısalır, dış kısımda kalan filamentler gerilerek uzamaktadır, iplik bıçak üzerinde hareket ettikçe ve ilerledikçe soğumaya devam eder. Bıçaklı tekstüre tekniğinin yaygınlaşmaya başladığı dönemde yani 1960’ların başlarında, üretilen iplikler en çok dikişsiz bayan çoraplarında kullanılırdı. Bıçaklı tekstüre yöntemi ile üretilen ürünlere çok iyi iki yollu uzama özelliği kazandırılmış olur.

İki yollu uzama özelliğine sahip çoraplar geleneksel tekniklerle üretilen çoraplarla karşılaştırıldığında vücuda daha iyi oturmaktadır. Bıçaklı tekstüre iplikleri az da olsa halı ve döşemelik kumaşların yapımında kullanılmaktadır. Bıçaklı tekstüre iplik ısıtılarak stabilleştirildiğinde ipliğin yoğunluğu artırılmış olmaktadır. Böylece iplikler bayan giysileri, golf giysileri ve süveter yapımında kullanılmaktadır.

Bıçak yapımında çelik, alüminyum ve silikon karpit gibi malzemeler kullanılır. Bıçağın yarıçapı 0,0025 ile 0,01 mm arasında ayarlanmalı ve çok yüksek bir keskinliğe sahip olmamalıdır. Bıçak doğrudan ısıtılabildiği gibi bıçağın kenarına yerleştirilen temaslı bir ısıtıcı ile de ısıtılabilir.

Teknik açıdan uygun olması nedeni ile ısıtılmış bıçak tekstüre tekniği yaygın olarak kullanılmaktadır. İpliğin tipine göre kullanılan ısıtıcıların sıcaklığı ise değişmektedir. Örneğin poliamid için sıcaklık 173 °C olmalıdır.Günümüzde bıçaklı tekstüre tekniği, üretiminin düşük hızlarda gerçekleşmesi ve iplik içindeki filament sayısının sistem için kısıtlı olmasından dolayı tercih edilmemektedir. En hızlı kabul edilen makinelerde dahi bir dakikada 124 m üretim yapılabilmektedir

Sıkıştırmalı Tekstüre

Sıkıştırmalı tekstüre metodu, bir çift besleme silindiri ipliği alarak ipliğin tutulduğu ve deforme edilip buruşuk ve zikzaklı bir görünüm aldığı borunun içine besler. İplikte oluşan deformasyon, ısının etkisi ile fiskelenir. Bu şekilde işlem görmüş iplik hem daha hacimli hem de daha yumuşak yapıya sahip olur. Uzama özellikleri ise yalancı büküm tekstüre tekniği ile üretilen ipliklerin uzama özelliklerine oranla çok düşüktür.

Bu yöntemin en önemli özelliği ısıl fikseleme işleminin gerginlik olmadan veya çok düşük gerginlikler altında yapılmasıdır. Sıkıştırmalı tekstüre metodu, yaygın olarak halı, kilim ve tafting halılarda, kalın numara tekstüre filament ipliklerin üretiminde kullanılır.

Örme Sökme Tekstüre

Kıvrım verme işlemi, yuvarlak örgü makinesinin iğneleri aracılığı ile yapılmaktadır. Metodun özü filament ipliklerin örülmesi, fikse edilmesi ve yapının sökülmesidir. Sökme işlemi sonrası kıvrımlı bir yapı elde edilmektedir. Kesikli (diskontinü) ve sürekli termofiksaj yöntemi olarak iki biçimde yapılmaktadır.

Dişli Çarklı Tekstüre

Dişli çark metodu, “Crepeset” yöntemi olarak da bilinmektedir. İpliklerin kıvrımlı hâle gelmesi ısıtılmış olan dişli çarkların arasından ipliğin geçirilmesi ile olmaktadır. Bu yöntem genellikle sentetik iplik üretimi sonunda uygulanmaktadır. Burada amaç, üretimin hemen ardından henüz sıcak olan ipliğin soğuk dişliler arasından geçirilmesi ve ipliğin soğutulması ile kıvrımlandırılmasıdır.

Çekimli Tekstüre

Günümüzde maliyetli olan çekme – bükme işleminin ortadan kaldırılması ve çekim işlemi ile tekstüre işleminin aynı anda gerçekleştirilerek maliyetin de düşürülmesi için çekimli tekstüre yöntemi geliştirilmiştir. Çekimli tekstüre metodu için 2 yöntem geliştirilmiştir.

- Çekim ve tekstürenin ayrı ayrı olması (sequental çekimli tekstüre)

- Çekim ve tekstürenin aynı anda olması ( simultan çekimli tekstüre )

Çekim ve tekstürenin ayrı ayrı olmasına kademeli çekimli tekstüre yöntemi, çekim ve tekstürenin aynı anda olmasına kademesiz çekimli tekstüre yöntemi denilmektedir.

Kademeli Çekimli Tekstüre Yöntemi (Sequental Çekimli Tekstüre)

Çekimli tekstüre yönteminin getirdiği yararlılıklar görüldükten sonra tekstüre iplik ve makine üreticileri çekimli tekstüre yöntemleri üzerine çalışmalara başlamışlardır. Klasik tekstüre metotlarının klima şartlarının değişimine ve ısıya karşı aşırı hassasiyeti gibi dezavantajları nedeni ile yavaş yavaş kademeli çekimli tekstüre metoduna dönülmüştür. Çekimli tekstüre metodunda tekstüre makinesinin girişine bir çekim elemanı monte edilerek ipliklerin tekstüre bölgesine girmeden önce istenen incelikte çekilmesi sağlanmıştır. Fakat bu yöntemde kullanılan çekim elemanlarının fiyatlarının yüksek olmasından dolayı simultan çekimli tekstüre metodu daha çok tercih edilmektedir.

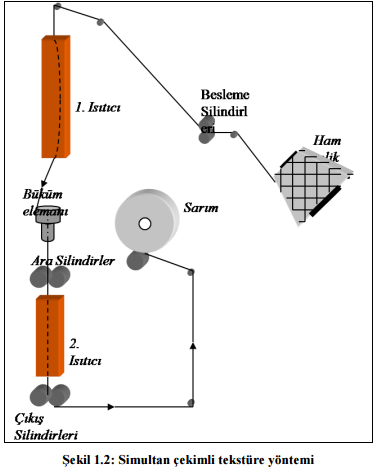

Kademesiz Çekimli Tekstüre Yöntemi (Simultan Çekimli Tekstüre)

Bu yöntemde ipliklerin çekim ve tekstüre işlemi iki veya tek ısıtıcılı yalancı büküm metoduna göre çalışan makinelerde yapılmaktadır. Yöntemde verilen çekim, bir hız farkı ile sağlanmaktadır. Yani makinede besleme silindirleri ara silindirlere göre daha yavaş dönmektedir. Kademesiz tekstüre yönteminde çekim işlemi sırasında belirli bir gerginlik oluşmaktadır.

Özellikle çekim nedeni ile ısıtıcı içinde oldukça yüksek bir gerginlik varyasyonu bulunmaktadır. Eğer tekstüre işleminde iplik aşırı biçimde mekanik olarak zorlanırsa mukavemeti düşmektedir. Bu yöntemde önemli bir husus da iplik yalnızca eksenel çekim kuvvetleri değil burulma zorlamalarına da maruz kalmaktadır. Bunun sonucunda kademesiz tekstüre yönteminde filament ipliklerin enine kesiti eşkenar üçgen şeklinde görülmektedir. Kademesiz tekstüre yönteminde tam optimum sıcaklığın seçilmesi mümkün olamamaktadır. Bilindiği gibi tekstüre işleminde yüksek sıcaklığa ihtiyaç duyulmaktadır. Bu sıcaklıklar temel olarak tekstüre edilecek olan ipliğin ergime noktasının biraz altındadır. Yüksek sıcaklıktaki çekim ise aşırı kristalizasyona neden olabileceğinden iplik oldukça kırılgan hâle gelebilmektedir.

Kimyasal Termik Yöntem (Bikomponent Lifler)

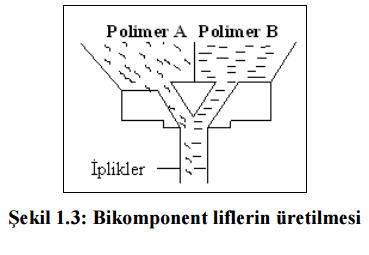

Bikomponent lifler yün lifinin kıvrım özelliğinden dolayı keşfedilmiş bir yöntemdir. Yün lifinin kendiliğinden oluşan kıvrımları lifin farklı iç yapısından kaynaklanmaktadır. Bikomponent filament üretimi iki farklı polimerin aynı düze deliğinden geçirilerek tek filament hâline getirilmesi esasına dayanır. Bu nedenlerden dolayı bikomponent lifler fiksaj işlemi sırasında farklı kısalmalar gösterebilmektedir. Yöntemde liflerin üretimi sırasında herhangi bir kıvrım verme işlemi bulunmamaktadır.

Kıvrım verme işlemi ısıl muamele ile gerçekleştirilmektedir. İki farklı polimeri değişik düze deliğine besleyerek 3 farklı yöntem ile lif yapısı oluşturulabilmektedir. Yan yana, iç içe ve denizde adacıklar yöntemleridir. Günümüzde en çok tercih edilen yöntemlerden biri yan yana bikomponent filament üretim yöntemidir. İki farklı özellikteki polimerin

- Farklı rutubet alma,

- Farklı kaynama çekmesi,

- Kristal yapıları arasında farklılıklar,

- Farklı erime sıcaklığı,

- Moleküler ağırlıkları farklılık göstermesi nedeni ile ısıl işlemlere tabi tutulduklarında her iki polimerde kendiliğinden farklı kıvrım oluşturur. Kıvrımın derecesi ısıl muamele ile ayarlanır.

Bikomponent iplikler;

- Diğer tekstüre yöntemleri ile elde edilen ipliklere göre daha az elastik ve daha iyi form stabilliğine sahiptir.

- Poliamid, poliester, poliakrilnitril lifleri için uygulanabilmektedir.

- 15-1000 denye inceliğindeki iplikler üretilmektedir.

- Döşemelik kumaş, çorap, halı imalatında kullanılmaktadır

Mekanik Yöntem (Hava Tekstüresi)

Basınçlı hava yardımı ile sentetik ipliği oluşturan filament ipliklerin karıştırılarak tekstüre edilmesi işlemidir ve ısı etkisi olmadan yüksek basınçta soğuk havanın püskürtülmesi ile tekstüre iplikler elde edilir. Mekanik yöntemde iplikler çekim silindirlerine sıkışmış durumda hava jetine sevk edilir. Filamentler basınçlı havanın etkisi ile kıvrımlı hâl alır. Kıvrımlı hâldeki iplik daha sonra bir çekim silindiri yardımı ile jetten alınır. Tambura sevk edilerek bobinlenir.

Yalancı Büküm Tekstüre Prensibi

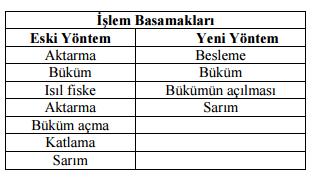

İlk üretilen yalancı büküm tekstüre yöntemi uzun ve yorucu bir işlemden oluşmakta idi. Günümüzde modern teknoloji ile eski yöntem kullanılmamaktadır. Aşağıdaki tabloda eski yöntem ile yeni yönteminin işlem basamakları görülmektedir.

Sevk silindirleri tarafından alınan iplik, iğ içine gönderilir. İğin içi boştur ve iplik hareketine dik yönde bulunan ipliğin sarıldığı pim bulunmaktadır. Pim, sevk ve alıcı silindir arasındadır. Hareketsiz hâldeki filament iplik iğin döndürülmesi ile ipliğin her iki tarafında da eşit miktarda ve ters yönlerde büküm oluşacaktır. İpliğin bir tarafında “S” büküm diğer tarafında ise “Z” büküm oluşacaktır.

İplik hareket ettiğine göre iğden sonra iplik üzerindeki büküm aksi yöndeki bükümün etkisi ile açılır. Giriş ve iğ arasında bir büküm oluşmakta fakat bükümün oluştuğu bölge geçildikten sonra iplik bükümsüz hâle gelmektedir. Bu nedenle bu metoda yalancı büküm metodu adı verilmektedir. Yalancı büküm metodunda ikinci adım işlemi fiksaj işlemidir. Fiksaj işlemi uygulanmasının nedeni ise verilen bükümün kalıcılığını sağlamaktır. Besleme silindiri ile iğ arasına yerleştirilen ısıtıcı yardımı ile iplik bükümlü hâlde ısıl işleme tabi tutulur. İpliğin istenilen ısıya gelmesi için ısıtıcı bölgenin uzunluğu oldukça önemlidir. Isıtma bölgesi kadar soğutma bölgesinin de uzunluğu önemlidir. Özellikle ısıtılan ipliğin büküm ünitesine gelinceye kadar camsı geçiş noktasının altındaki sıcaklığa (polyester için 70-75 C, poliamid için 60 C) düşmelidir. Isıtıcı bölgenin bir önemli noktası da ısının optimizasyonudur.

Çok yüksek sıcaklıklarda filamentler birbirlerine yapışabilir. Çok düşük sıcaklıklarda ise kalıcı olmayan kıvrım efekti oluşmaktadır. Bu iki durum da ipliğin hacimliliğini etkiler. Diğer önemli bir husus ise ısıtıcı iplik hattı boyunca iplik gerginliğinin sabit olması gerekir. İpliğin gerginliği giriş sevk silindirleri hızının artırılması gerginliği düşürmektedir ve üretilen ipliğin daha sık kıvrımlara sahip olmasını sağlamaktadır. Fiksaj işleminden sonra iplik soğur ve aldığı form sabitlenmiş olur.

Hava Jetli Tekstüre Prensibi

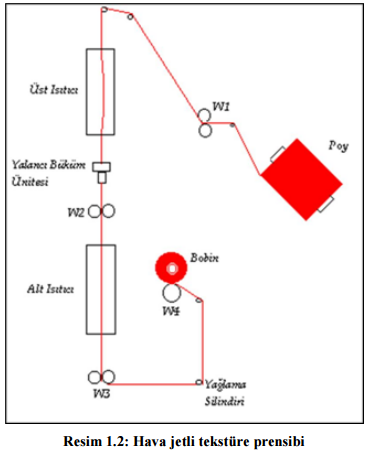

Basınçlı havanın kullanılması ile sentetik iplik yapısını oluşturan filamentlerin karıştırılıp tekstüre edilmesine hava tekstüresi adı verilmektedir. İlk kez taslan adı verilerek kullanılan bu yöntemde şekilde görülen jet içine iplik çekim silindiri aracılığı ile gönderilmektedir. Jetin türbülans bölgesinde filamentler basınçlı hava akımı ile karşılaşarak kıvrımlı bir yapı almaktadır. Tekstüre olmuş iplik, bir çekim silindiri ile jetten alınarak bobin tamburuna sevk edilmekte ve burada bobinlenmektedir. Bu yöntemin en önemli avantajı hacimlendirme ve elastikiyet kazandırma, plastik deformasyon yolu ile yapılmadığından termoplastik olmayan ipliklere de bu yöntemin uygulanabilir olmasıdır. Hava tekstüresinde farklı boy ve değişen hızlarda dönen sevk silindirlerinin kullanılması ile çeşitli tipte iplikler elde edilebilmektedir. Jet içine beslenen iplik sayısı ve besleme hızına göre üç farklı özellikte iplik yapısı elde edilebilmektedir.

- Tek iplik tekstüre işlemi : Tek bobinden gelen iplik, jet içine fazla beslenerek hacimli hâle getirilir.

- Paralel iplik tekstüre işlemi : İki veya daha fazla iplik, jet içine birlikte gönderilmektedir.

- Çekirdek ve fantezi iplik tekstüre işlemi : İki veya daha fazla iplik, farklı besleme hızlarında jet içine gönderilmektedir. İpliğin mukavemetini sağlayan taşıyıcı iplik % 6-8 oranında daha fazla beslenirken diğer ip veya iplikler % 300 oranında daha fazla beslenerek fantezi iplik elde edilmektedir. Fantezi iplik üretimi

Geliştirilmiş bir hava tekstüre sisteminde “hot pin” adı verilen bir çekim bölgesi ve ardından tekstüre bölgesi mevcuttur. Aşağıdaki şekilde endüstride kullanılan hava tekstüre metodu gösterilmektedir. Şekil 1.3’te de görüleceği üzere iplik tekstüre bölgesine gelmeden önce su ile ıslatılarak kıvrımların sabitliği sağlanmakta ve tekstüre işlemi sırasında kıvrımların düzgünsüzlüğünün önlenmesi için iplikler bir stabilize bölgesinden geçirilmektedir. Hemen ardından iplik ısıtıcıdan geçirilir, yağlanarak sarılır. Böylece iplikte istenilen kısalma elde edilmektedir. Isıtıcıya % 3-6 arasında fazla besleme yapılmaktadır.

Tekstüre İşlemi Sonrası Isıl İşlem

Hava jeti ile tekstüre edilen ipliklerin tekstüre işleminden sonra ısıl işleme tabi tutularak ipliğe uygulanan tekstüre işleminin ipliğe sabitlenmesi sağlanmaktadır. Günümüzde genellikle elektrik veya difil buharlı ısıtıcılar, akümülatörlü ısıtıcılar kullanılmaktadır. Isıl işlem için iplikler yatay bir sütun etrafına sarılarak buhar ocağında 2 dakika kalarak iske olması sağlanır.

Hava Jeti ile Tekstüre İşleminin Özellikleri

- Farklı iplikleri harmanlayabilmek

- Doğal liflerden eğrilmiş ipliklere benzer yapıda ve özellikte iplik oluşturabilmek

- Kullanılan besleme ipliğin sentetik termoplastik ipliklerle sınırlı olmaması (Poliester, poliamid, polipropilen filament iplikleri yanında cam elyafı, viskon, asetat filament iplikler de kullanılabilmektedir.)

- İlk yıllarda imal edilen hava jeti ile tekstüre yönteminde kullanılan ön büküm işlemine gerek olmadan en ince poliamid ve poliester ipliklerinden giysilerin imali ile en kalın cam lifi ve karbon kullanılarak uçak ve uzay uygulamalarında kullanılacak kumaşların imali mümkün olmuştur.

- Hava jeti ile eğrilmiş ipliklerin hacimliliği ipliğin kullanım sırasında karşılaşabileceği kuvvet karşısında değişme göstermez.

- İpliğe yumuşaklık ve sıcaklık hissi veren iplik yüzeyinin sabit havlarla kaplı olmasıdır.

- Daha iyi bir örtücülük özelliği vardır.

- Tekstüre işlemi filamentin kesitini etkilememesi nedeni ile dokunan kumaşta şiddetli güneş ışığında parlama görülmez.

- Hava jeti ile tekstüre edilmiş kumaşlar, yünlü kumaşlarla karşılaştırıldıklarında aşınmaya karşı dayanımı daha yüksek, kırışıklığa karşı direnci yüksektir. Daha yüksek hacimlilik.

- Kumaş üzerinde daha az parlama ve parlaklık vardır.

- 40-1250 denye kalınlığındaki tüm ipliklere uygulanabilmektedir.

- Basınçlı hava kullanımı nedeni ile işlemin maliyeti yüksektir.

- Karakteristik özelliği tutum, görünüş, ısıtma, hacimlilik ve elastikiyet bakımından eğirilmiş ipliklere benzemektedir.

- İpliklerin kullanımı sırasında dokuda pillingleşme olması ve mamulün sert olması yöntemin en önemli dezavantajıdır.

- Bu yönteme göre tekstüre edilen iplikler erkek elbiselik kumaşlar, mayo, kazak, halı, döşemelik kumaş, dikiş ipliği filtre bezi üretiminde kullanılmaktadır

Hava Jetli Tekstüre Edilmiş İpliklerin Kullanım Alanları

- Hava jeti ile tekstüre işleminin ipliklerinin çok amaçlılığı nedeni ile iplikler, tekstilin hemen her köşesinde tercih edilmektedir.

- Erkek gömleği, erkek ceketi, kravat, bayan kazakları, bluz, giysilik kumaş, mayo, yağmurluk, anorak

- Ayakkabı bağcığı, ayakkabı dikiş ipliği

- Çadır kumaşları, havlu, battaniye, valiz kumaşları, dantela

- Çarşaf, perdelik kumaş, döşemelik kumaş

- Dikiş ipliği, filtre bezi tıbbi malzemeler, araba lastiği, otomobil iç döşemelik kumaşları, lamine edilmiş kumaşlar, baskılı elektronik devrelerin yalıtım malzemesi, otomobil gövdesindeki ara katman kumaşları