Kumaş yapımında ilk aşama liflerin ince bir demetler halinde bir araya getirildikten sonra bükülerek birbirlerine sarılmasıyla elde edilen ipliğin yapımıdır. Dokuma kumaşlar birbirleriyle dik yönde kesiştirilen iki grup ipliğin, bu kesişme sırasında örgü adı verilen bir düzen içinde birbirlerine bağlanarak bir doku oluşturmasıyla elde edilirler.

Kumaşların Genel Özellikleri

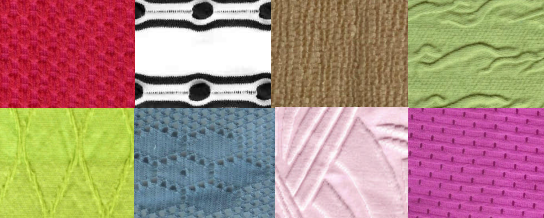

Dokuma kumaşlar çeşitli giyim ve kullanım amaçları için dokuma tekniğinin olanak verdiği çok değişik yapılarda üretilirler. Bu yapıların özelliklerinin bilinmesi hem üretim hem de kullanım açısından oldukça önemlidir. Ancak, dokuma kumaş yapısının temel niteliklerini belirledikten sonra dokuma kumaş yapılarının özgün özelliklerini kumaşta sağladıkları yararlar açısından incelemek en uygun yaklaşım olacaktır.

Dokuma Kumaşların Temel Nitelikleri

Düzgün yüzey, incelik, esneklik, sağlamlık ve örtme özelliği olarak belirlenen temel nitelikler kumaş yapısına bağlı olarak önemli ölçüde değişim gösterirler. Dokuma, örme ve keçeleştirme yada benzeri başka yöntemler olmak üzere üç ana kumaş yapım yöntemi birbirinden çok farklı üç temel yapısı oluşturulduklarından, dokuma kumaşların temel nitelikleri bu yapıların birlikte ele alınıp incelenmesiyle daha iyi anlaşılacaktır.

Bir kumaşta bulunması gereken nitelikler büyük ölçüde kumaşın yapı taşı olan liflerin bir araya getirilmesiyle oluşan ipliklerin özgün nitelikleriyle sağlanmaktadır. Ancak ipliklerin bir örgü yapısı içinde bir araya getirilmesiyle oluşturulan dokuma ve örme kumaşlarda lif özellikleri kumaş özelliklerine çok kez doğrudan etkilemeyip ilk aşamada iplik özelliklerini belirler. Diğer yandan iplik sıklıklarıyla kesişme yada örgü düzeni, iplik özeliklerinin kumaş özelliklerine dönüşümünde belirleyici önemli bir etkendir.

Kumaşların Genel Nitelikleri

Kumaşın bir tekstil materyali olarak kullanımı, bir diğer deyimle işlevini sağlayan düzgün yüzey, incelik, esneklik, sağlamlık ve örtme gibi temel nitelikleri yanında, gerek yüzey görünümü, gerekse çeşitli kullanım koşullarında davranışlarını belirleyen başka birçok önemli özelliği vardır. Bu özellikler kumaşın hammadde ve yapı özelliklerinin karmaşık fonksiyonları olarak oluşurlar

- Kimyasal özellikler

- Görünüm özellikleri

- Fiziksel özellikleri

- a. yapısal özellikler

- b. mekanik özellikler

- c. duyusal özellikler

- d. geçirgenlik ve iletkenlik özellikleri olarak üç ana grupta toplayabiliriz.

Kumaşların Yapısal Özellikleri

Kumaşın eni, boyu, örgüsü, kumaşı oluşturan lif yada ipliklerin kalınlıkları ve kumaş içindeki yoğunluk yada sıklıkları ile kumaş kalınlığı kumaşın belli başlı yapı özellikleridir.

Kumaşların Duyusal Özellikleri

Kumaşın kendi ağırlığı altında eğilme yeteneği olarak tanımlayabileceğimiz döküm özelliği, kumaşın yumuşaklık veya sertlik özelliği tutum yada tuşe olarak isimlendirilen ve kumaşa elle dokunduğumuz zaman algıladığımız bir başak özeliği duyusal özellikleridir.

Geçirgenlik ve İletkenlik Özellikleri

Hava ve su geçirgenliği olarak iki ayrı biçimde tanımlanabilen bu özellik kumaş kalınlığı ile doğrudan ilişkili olmakla birlikte, su geçirgenliği yüzey gerilimi nedeniyle kumaşın yüzey yapısına, hava geçirgenliği kumaş içindeki boşlukların miktar ve dağılımına büyük ölçüde bağlıdır.

Kumaşların Mekanik Özellikleri

Kumaşı eni, boyu yada kuma düzlemine dik doğrultusunda etki yapan kuvvetler altındaki davranışlarını belirleyen kopma uzaması, kopma dayanımı, yırtılma dayanımı, patlama dayanımı, eğilme dayanımı, sürtünme dayanımı, esneklik, ütü tutma, buruşmazlık gibi özellikleri mekanik özellikler olarak tanımlanır.

Kumaş Kopma Mukavemeti

Bir kumaş, belirli bir amaç için uyması gereken bütün özelliklere sahip olabilir ancak kullanım sırasında maruz kalacağı kuvvetlere karşı direnç gösterecek kadar kuvvetli değilse hiçbir değeri yoktur. Kullanım sırasında giysiye eksenel bir çekim uygulandığında ise sökülerek, yırtılarak ve patlayarak zarar görmeye meyilli olabilir. Laboratuar test metotları giysini bu kuvvetlerin her birine karşı direncini ölçmek için kullanılır ve genellikle testler kumaşa ‘elde edildiği gibi’ diye adlandırılarak kullanılmamış durumda uygulanır.

Bir kumaş, belirli bir amaç için uyması gereken bütün özelliklere sahip olabilir ancak kullanım sırasında maruz kalacağı kuvvetlere karşı direnç gösterecek kadar kuvvetli değilse hiçbir değeri yoktur. Kullanım sırasında giysiye eksenel bir çekim uygulandığında ise sökülerek, yırtılarak ve patlayarak zarar görmeye meyilli olabilir. Laboratuar test metotları giysini bu kuvvetlerin her birine karşı direncini ölçmek için kullanılır ve genellikle testler kumaşa ‘elde edildiği gibi’ diye adlandırılarak kullanılmamış durumda uygulanır.

Kumaş; muhtemel temizleme işlemlerini ışığa ve diğer etkenlere maruz kalmayı içeren çeşitli koşullar altında kullanıldığında kumaşın performansı yavaş yavaş azalacaktır. Bu yüzden performanstaki müteakip düşüşe rağmen diğer tekstil ürünlerinin ömürleri boyunca makul tatmin sağlaması için bir mukavemet seviyesinin hedeflenmesi ve kazanılması önemlidir.

Bir kumaşın kopma mukavemeti bu kumaşın çözgü veya atkı doğrultusunda bir yük uygulandığındaki direncidir, kostrüksiyon veya terbiyenin hemen hemen her özelliğinden bir dereceye kadar etkilenir.

Kumaş Kopma Mukavemeti Ölçümü

Bir kumaşın yapılacak bir giysi için, özellikle günlük bir giysi için, uygun olup olmadığını belirlemek için bilinçli tüketiciler tarafından yıllardır uygulanan çok basit üç testi vardır.

- ÇEKME TESTİ: Kumaş önce karşılıklı kenarlarından tutularak çekilir, kumaşı deforme etmek için gereken kuvvete dikkat edilir. Sonra da bu kontrole kumaşı ani ve şiddetli hareketlerle çekerek devam edilir. Bu hareketler sonucu deformasyonlar oluşuyorsa veya deformasyon oluşması için gereken kuvvet çok düşük ise giysilik için tercih edilmez.

- YIRTILMA TESTİ: Kumaşın bir parçası yırtılır; kolayca yırtılabiliyorsa giysilik için uygun olmayacağı düşünülür.

- DİKİŞ TESTİ :Kumaş örneğinin iki ucu birleştirilerek dikilir. Sonra da dikiş içerisindeki kumaş parçalan tutulup çekilir. Kumaşın dikiş çevresindeki iplikleri kolayca kayıyorsa giysilik için uygun değildir.

Aşağıdaki bölümlerde hiçbir cihaz kullanılmaksızın yapılan bu küçük testlerin standart yöntemlerle objektif sonuçlar verecek şekilde tekstil laboratuarlarında uygulanış biçimi hakkında oldukça ayrıntılı bilgiler verilmektedir.

Kumaşların kullanım performanslarının belirlenmesinde kopma, yırtılma, patlama ve dikiş mukavemetlerinin yanı sıra aşınma direncinin tespiti de büyük önem taşımaktadır. Aşınma, tekstil materyali kullanıldıkça,giyildikçe ve yıkandıkça zaman içinde yavaş yavaş meydana gelen materyalin kullanışlılığını (veya işe yararlılığını) ortadan kaldıran oluşumlardan biridir.

Kumaş Mukavemet Testlerinin Amaçları

- Kumaşlara uygulanan çeşitli mukavemet testlerinin amaçları aşağıdaki gibi özetlenebilir:

- Kumaşın standartlara, spesifikasyonlara veya şartnamelere uygunluğunun kontrolü

- Kumaşın kullanımı sırasında göstereceği performans hakkında bazı ipuçları ele etmek

- Belirli bir kullanım amacı için bir kumaş tasarımına yardımcı olmak

- Yapısal özelliklerdeki değişikliklerin etkilerinin incelenmesi

- Kumaşa uygulanan çeşitli fiziksel ve kimyasal işlemlerin etkilerinin incelenmesi ve karşılaştırılması

- Hatalı ürünlerin incelenmesi, hata kaynaklarının araştırılması

- Müşteri şikayetlerinin sebeplerinin araştırılması

- Lif, iplik ve kumaş özellikleri arasındaki ilişkilerin araştırılması

Kopma Mukavemeti Ölçümü

Bir kumaşın kopma mukavemeti, belirli boyutlardaki bir kumaşın şeridinin kopma noktasına kadar uzatılması sırasında kaybedilen maksimum çekme kuvvetidir. Dokuma kumaşların atkı ve çözgü yönlerindeki kopma mukavemetleri farklı olabileceği için,kumaş kopma mukavemeti değerlendirilirken atkı ve çözgü mukavemetlerinin ayrı ayrı dikkate alınması gerekmektedir. Atkı mukavemeti, 50×200 mm boyutlarında ve atkı boyunca kesilmiş kumaşın kopma mukavemeti; çözgü mukavemeti ise 50×200 mm boyutlarında ve çözgü boyunca kesilmiş kumaşın kopma mukavemeti olarak tanımlanmaktadır. Kumaş kopma mukavemetinin tespiti için biri şerit testi , diğeri kavrama testi olmak üzere iki test yöntemi vardır.

Şerit Testi

Şerit testi, örnek genişliğinin tamamen çeneler arasında sıkıştırıldığı çekme testidir. Şerit testinde sökülmüş şerit ye kesilmiş şerit olmak üzere iki örnek şekli vardır. Sökülmüş şerit için kumaş test örneği son genişliğinden biraz daha geniş kesilir. Normal sıklıktaki kumaşlar için 5 mm veya 15 tellik bir fazlalık yeterli gelebilir. Seyrek kumaşlarda bu fazlalık 10 mm’ ye kadar çıkabilir. Kesilen örneğin iki uzun kenarı boyunca kenardaki iplikler çekilip atılarak genişlik 50 mm’ye indirilir. Bu işlemle örneğin tam 50 mm genişlikte olması ve tüm ipliklerin her iki çene çifti tarafından da sıkıştırılarak örneğin tüm uzunluğu boyunca mukavemete katkıda bulunmaları sağlanmakta;elde edilen mukavemeti değerini kumaş eni veya örnekteki iplik sayısı ile ilişkilendirmek mümkün olmaktadır. Ölçüm uzunluğu (çeneler arası mesafe) 200 mm’ dir. Çeneler arasına sıkıştırmak için gereken paylar da düşünülerek şerit uzunluğu en az 350 mm olarak alınmaktadır.

Genellikle 50 mm/dk’ lık test hızı kullanılmakta ve bir örneği için aynı atkı veya aynı çözgü ipliklerini içermemelerine dikkat edilerek hazırlanmış atkı yönünde 5, çözgü yönünde 5 örnek edilmektedir. Testler sonunda ortalama kopma yükü ve ortalama kopma uzaması hesaplanmaktadır.

Amerikan standartlarında şerit testlerinde yukarıda açıklanan şekilde kenarlardan tel çekilerek hazırlanmış 1 inç (~25 mm) ve 2 inç (~50 mm) genişlikte kumaş şeritleri kullanılabileceğini belirtmektedir. Ancak farklı örnek genişlikleri ile çalışıldığında ,50mm genişlikte örnekte gözlenen yükün 25mm genişlikte örnekte gözlenen yükün iki katı olmayabileceğini dikkate almak ve karşılaştırmalar için sonuçları matematiksel olarak birbirine dönüştürmekten kaçınmak gerekir.

Kenarlarından iplik sökülmesi çok zor olan veya mümkün olmayan kumaşlarda (nonwoven kumaşlar, keçeler, kaplanmış kumaşlar, ..)kesilmiş Şerit testi uygulanır ve örnekler çene genişliği kadar veya daha dar (25mm ve 50 mm)kesilir. Bu testte kumaş genişliğindeki tüm ipliklerin çeneler tarafından düzgün bir şekilde sıkıştırılmış olmasına dikkat etmek gerekir.

Kopma mukavemeti testlerinde kumaş şeridine yük uygulandığı zaman kıvrımı gittikçe azalır, yükün uygulandığı yöne dik yöndeki ipliklerdeki (enine ipliklerdeki) kıvrımlar artar. Bunun gözle görülür etkisi örneğin bel vermesi yani, orta kısmının daralması şeklindedir. Şerit genişliğindeki daralma ortada en büyüktür, çenelere doğru azalır.

Kumaş kopma mukavemeti ile onu oluşturan ipliklerin kopma mukavemeti ile onu oluşturan ipliklerin kopma mukavemeti arasındaki ilişki oldukça karmaşıktır. Bu ilişki

- Hammadde (lif) özellikleri

- İplik yapısı (numara, düzgünsüzlük, büküm aktörleri, kat adedi vb.)

- Kumaş yapısı (sıklıklar, kıvrım oranları, örgü)

- Kumaş terbiyesi

faktörlerinden değişik derecelerde etkilenmektedir. Mukavemetteki herhangi bir düşme (veya değişim)genellikle kumaş yapısında, lif veya terbiye işlemlerindeki olası bîr değişimi işaret eder. Booth’ a göre iplik basma düşen şerit mukavemeti / tek iplik mukavemeti oranı hesaplanırsa, sonuç genellikle 1 den büyük olur. Bu sonuç, enine ipliklerin (yük uygulama yönüne paralel iplikleri)destekleyici bir etki yaparak onların mukavemetini arttırdığını göstermektedir . Taylor da eğrilmiş ipliklerden yapılan kumaşların kopma mukavemetinin genellikle iplik mukavemeti açısından beklenenden daha yüksek olduğunu belirtmektedir. Taylor’ a göre şerit mukavemeti esas olarak tek tek ipliklerin mukavemeti ve cm’ deki iplik sayısı ile belirlenebilir ancak, bu şekilde yapılacak bir hesap %20′lik bir hata içerebilir. Bu hata atkı ve çözgü ipliklerinin birbirleri üzerindeki basıncı, komşu tellerle ipliklerin zayıf yerlerinin desteklenmesi gibi etkilerden doğmaktadır. Booth ve Taylor’un iplik basma düsen şerit mukavemeti ve tek iplik mukavemeti karşılaştırmasında iplik başına düşen şerit mukavemetinin daha yüksek olacağını belirtmelerine karsın farklı hammadde ve yapısal özelliklere sahip çeşitli kumaşlarla yapılan testlerde her zaman bu görüşü teyit eden sonuçlar elde edilmemiştir . Bu nedenle bu konunun teorik açıdan daha iyi irdelenmesine ve iplik ve kumaş yapısal özellikleri sistematik olarak değiştirilen kontrollü denemelerle desteklenmesine gereksinim olduğu düşüncesindeyiz.

Kavrama Testi

Kavrama testi, örnek eninin sadece bir kısmının mukavemet ölçüm cihazının çeneleri arasına tutturulup çekilerek uygulanan bir kopma mukavemeti testidir. Kavrama testinde çenelerin tutma yüzeyinden daha geniş kumaş örnekleri kullandığı için,kumaş kenarlarından iplik sökme (düz ipliğe getirme)işlemine gerek kalmaz ve örnek hazırlama işlemi daha basit ve hızlı olur.Kumaş örneği, 100 mm eninde ve en az 150 mm boyunda;uzun boyut kopma mukavemetinin saptanması istenen yöne paralel olacak şekilde kesilir. Örneğin boyu kullanılan çenenin tipine bağlıdır. Bu boy, çenenin içerisine kadar uzamalı ve her iki uçtan en az 10 mm kadar sarkmalıdır. Bu nedenle, çekme yönüne paralel yüzleri 25 mm boyunda çenelerde örnek boyu 150 mm kadar olmalıdır ((75 mm çeneler arası mesafe x25 mm çenelerin içindeki pay)+ (2×10 mm sarkan pay)).

Kavrama testlerinde 25*25 mm veya 25*50 mm boyutlarındaki çene yüzeyleri kullanılabilmektedir. 25mm * 50mm ‘lik çeneler daha büyük yüzeyi kavradığı için kumaş örneğinin kaymasını önlerler ve bu nedenle daha çok tercih edilirler. Tabiki boyutları farklı çene yüzleri kullanıldığı zaman aynı sonucun alınması beklenmemelidir. Çene yüzlerinin yük uygulama yönüne dik kenarı 25 mm olduğu için, aynı ipliklerin hem üst hem alt çeneler tarafından tutulmasını sağlamak amacıyla,kumaş örneğinin kenarından 37 mm uzaklıkta örneğin tüm boyunca uzanan çizilir. Bu çizgi, örnek boyunca uzayan ipliklere paralel olmalıdır.Örnekler çenelere uzun boyutu yük uygulama doğrultusuna paralel gelecek ve her iki ucu, çenelerden aynı boyda sarkacak şekilde yerleştirilir.Alt ve üst çenelerin kenarları örneğin kenarından 37mm uzaklıkta çizilmiş çizginin üstüne gelecek biçimde, çeneler kumaş eninin ortasına yerleştirilir; aynı iplikleri kavraması ve gerilimin çenelerin içerisinde erin içerisinde boyunca düzgün olarak dağıtılması sağlanmış olur. Test hızı 20+-3 saniyede kopacak şekilde seçilir.

Kavrama testinde sadece örneğin ortasındaki bölgeye gerilim uygulanmakta; çeneler tararından tutulan ipliklere komşu olan iplikler, uygulanan kuvvete karşı gösterilen dirence katkıda bulunmaktadırlar. Bu nedenle de ölçülen mukavemet değeri 25 mm genişlikteki sökülmüş şerit (ve kesilmiş şerit)ile elde edilen değerden daha yüksek olmaktadır. Kavrama testinin bir başka uygulama şekli olan “değiştirilmiş (modifiye) kavrama testi” örneklerinde her iki tarafta çeneler tarafından tutulmayan ipliklerin desteğini ortadan kaldırmak için örneğin ortasında denecek ipliklere dik olarak merkeze 25.4 mm uzaklıktaki ipliklerin dışında kalanların kesilmesi için yarıklar açılır. Böylece komşu iplikler kopma mukavemetine katkıda bulunamazlar ve bu test şerit testine yakın sonuçlar verir.

Kavrama testi ve şerit testinden elde edilen değerler karşılaştırılırken aralarındaki basit bir ilişki olmadığı dikkate alınmalıdır.Kavrama testinde komşu ipliklerin çeneler tarafından tutulan ipliklere destek miktarı örgü tipi, atkı – çözgü sıklığı, ipliklerin, hareketliliği, ipliklerin kopma uzaması gibi pek çok faktöre bağlıdır.