Atomlar birleşerek moleküleri oluşturur. Çok büyük ve geniş moleküllere makromolekül denir. Makromoleküller zincirleme bir bağ oluşturacak şekilde bir araya gelirlerse buna lineer polimerler denir. İster hayvansal lifler olsun, ister başka bir lif olsun bütün lifler yanyana dizilmiş olarak bulunan ve birbirleriyle bağ oluşturan lineer polimerlerden oluşur.

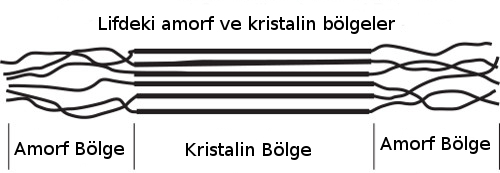

Liflerin iç yapısı: Zincir moleküllerinin dizilişlerine bağlı olarak bir lifte amorf ve kristalin olarak 2 ayrı kısım vardır.

Amorf bölgede polimer yapıları düzenli ve belirli bir formda yapıda değildirler. Kristalin bölgede ise polimer yapılar düzenli bir dizilişe sahiptir.

Kristalin bölge life mukavemet, amorf bölge ise life esneklik verir. Su ve boya gibi küçük moleküllü yapıdaki maddeler amorf bölgesi içerisinde kolayca yayılabilirken kristalin bölge içerisine geçemezler. Liflerin özelliklerini büyük ölçüde kristalin ve amorf bölge oranları belirler. Lifler lifsel demetlerden oluşur. Her bir fibril veya lifçik uzun zincirli makromoleküllerden oluşur. Bitkisel liflerde zincirler genelde selülozdandır. Hayvansal liflerde ise proteinlerdir. Bitki selülozu selüloz esaslı yapay liflerin üretilmesinde hammadde olarak kullanılır. Sentetik lifler ise sentetik polimerlerden yapılır. Temel hammaddesi ise petroldür.

YAPAY LİF ELDE ETME ESASLARI

Yapay lif elde prensipleri genelde 3 tanedir.

- 1 Yapay lif eldesinde kullanılacak materyal çözünmesi sağlanır yada eritilerek sıvı hale dönüştürülür.

- 2 Bu sıvının lifi şekillendirmede kullanılan gözelerden püskürtülür.

- 3 Püskürtülen flamentin katılaştırılarak çekilir ve sarılır..

SELÜLOZ ESASLI YAPAY LİFLER

Selüloz esaslı yapay lifler bitkilerden elde edilen doğal selüloz polimerlerinden yapılır. Tabi olarak elde edilen makro molekül (veya sentezlenen) yada kimyasal olarak modifiye edilir. Selülozu eğirmek için önce çözünmesini sağlamak gerekir. Pratikte selülozdan lif elde etmek için kullanılan yöntemler:

- 1-Viskoz prosesi

- 2-Bakır amonyum prosesi

- 3-Asetat prosesi

- 4-Lyocell prosesi

Başlıca yapay lif elde etme işlemleri ve iplikciliği: 3 çeşit iplik yapay lif elde etme prosesi söyleyebiliriz.

- 1-Yaş çekim

- 2-Kuru çekim

- 3-Polimer eriyiği çekimi

Yaş Çekim: Polimer eriyiği çözücüyü nötr hale getiren ve flamentleri katılaştıran kimyasal bir banyo içerisinden geçirilir(şekil 2). Viskon, akrilik gibi

Kuru Çekim: Polimer çözeltisi çözücüyü buharlaştıran ve flamentleri katılaştıran ılık hava akımı içerisine püskürtülür. (şekil 3) Akrilik ve asetat gibi.

Eriyikten Eğirme: Eritilmiş polimer eriyiği soğutan ve katılaştıran soğuk hava akımı içerisinden geçirilir. (şekil 4) Naylon ve polyester gibi.

SENTETİK YAPAY LİFLER

Sentetik lif elde etme maddeleri 2 adımda gerçekleşir.

- Manomerlerin sentezi.

- Binlerce manomerin eşleştirilmesiyle makromolekülün teşekkülü.

Lif elde etme polimerlerini oluşturabilmek için addisyon ve kondenzasyon adı verilen 2 tip polimerizasyondan faydalanılır. Polimerizasyon aynı veya benzer moleküllerin birçoğunun birleşmesi suretiyle daha büyük daha yüksek bileşiklerin meydana gelmesi şeklinde tarif edilebilir. Tek tip manomerin birleşmesinden oluşuyorsa homopolimer , 2 yada daha fazla sayıda ve farklı cinsteki manomerlerin birleşmesiyle meydana geliyorsa kopolimer denir. Kopolimer yapıda 2 yada daha fazla manomerin öncelikli olarak bloklar haline gelmesiyle birlikte polimerize işleminden sonra almış olduğu forma blok kopolimer yapısı denir.

DOĞAL POLİMER LİFLERDEN VİSKON VE MODAL

ÜRETİM: Viskonun ham maddesi çam ağacı, ladin ağacı ve okaliptüs adı verilen ağaçlardan kabuk kısımlarının çıkarılmasından sonra elde edilen kerestelerin yapraklar şeklinde küçük boyutlarda dilinmesi sonucunda elde edilir.reçine ve istenmeyen diğer kalıntı ve kirlilikler, pahalı bir prosesle ayrıştırılır. Selüloz arındırılır,ağartılır ve daha sonra preslenerek katı yapraklar haline getirilir.lif üretimi için selülozun çözünmesi, gerekir. Selüloz yaprakları Na çözeltisinde iyice ısıtılır. Böylece çözeltinin selüloz yapraklarına iyice işlemesi sağlanarak, moleküler arası bağlara kadar iyice yayılması ve yapısının gevşemesi sağlanır. Sonuçta soda selülozu adı verilen yapı oluşur. Likör fazlası preslenerek boşaltılmasından sonra soda selülozu ufak parçalara ayrılır ve sonra dinlenmeye bırakılır. Dinlendirme işlemi selüloz moleküllerinin boylarında kısalmaya neden olur ve çözünmelerini kolaylaştırır. Karbondisülfid ilavesiyle selüloza NaOH çözeltisinde çözünebilir bir form kazandırılır. Böylelikle bal kıvamında lif elde etme sıvısı viskoz elde edilir. Bu haldeyken istenildiğinde içerisine toz halde renk verici boya maddeleri veya farklı parlaklıkda lif elde edebilmek için çeşitli maddeler katılır.

Delustrant arlaklık ve şeffaflık durumlarını belirleyici olan inorganik maddelerdir.

Pigment:renk:renk verici boyar maddelerdir.

Elde edilen viskoz tam kıvamına getirildikten sonra filtreleme ve gazını giderme işleminden geçer. Böylelikle kendisinden lif elde edilecek olan viskoz maddesi sıvı halde ve arzu edilen özelliklere uygun olarak hazırlanmış olur. Daha sonraki aşamalarda bu viskoz sıvısı pompalama yoluyla düzelerden geçirilir. Çekim, yağlama, yıkama, ve kurutma aşamalarındanda geçerek flament halinde sarılır. İstenildiğinde bu flamentler kesme veya kırma yoluyla kesikli lif haline dönüştürülürler.

NOT:Selüloz esaslı yapay liflerin üretimi dünyadaki toplam tekstil lif üretimi içerisinde çok önemli bir paya hiçbir zaman gelmemiştir. (94 de %6,5 96 da %6)

Selüloz esaslı yapay liflerin en önemlisi viskon dur. Klasik viskoz yönteminin yanı sıra son zamanlarda yeni bir yöntem daha geliştirilmiştir. Bu yöntemde su ile birlikte bir organik çözücü amine oksid den faydalanılarak selülozun tek bir adımda çözünmesi sağlanmaktadır. (şekil 6)

Çözücü maddenin hemen hemen tamamının geri kazanılması yoluyla tekrar kullanılması ve ayrıca karbondisülfid kullanımının elimine edilmesinden dolayı bu sistem çevre korunması açısından daha elverişlidir.

Bu yöntemle elde edilen lif yapısı ve özellikleri klasik viskoz yöntemiyle elde edilen lif tipinden önemli ölçüde farklılıklar göstermesi nedeniyle bu ürünlere lyocell adı verilir.

Lyocell için:

- kopma mukavemeti: 32-38 CN/TEX kuru halde

- kopma mukavemeti: 26-36 CN/TEX yaş halde

- kopma uzaması: %10-%16

- elastisite: diğer tüm selüloz liflerinde olduğu gibi zayıf.

- nem alma: viskondan düşük pamuktan yüksektir.

- ticari isimler: tencell, lenzing lyocell, newcell.

VİSKONUN LİF KOMPOZİSYONU

Kimyasal olarak selüloz viskoz prosesiyle ancak değiştirlebilir ve lif konumu verildikten sonrada selülozdur. Fakat rejenere selüloz olarak adlandırılır. Viskonun kimyasal yapısı pamukla benzerlik göstermektedir. Fakat pamuk moleküllerinden daha kısadır. Lif organizasyonlarıda farklıdır. Pamukla karşılaştırıldığında viskon liflerinin daha düşük mukavete sahip olmasının nedeni budur. Selüloz molekülün temel birimi ve kapalı formülü (C6H10O5)n dir. n polimerizasyon derecesini gösterir.

MODAL

Modal lifleri modifiye edilmiş viskoz prosesi yöntemiyle elde edilir. Bu yöntemde şartlar biraz daha farklıdır. Soğutma banyosu ilave kimyasallar içermektedir. Bu modifikasyonlar daha uzun selüloz molekülleri, lif yapısının ve kristalin bölgelerin oryantasyonunda iyileştirme gibi sonuçlar vermektedir. Sonuçta hem yaş hemdekuru halde daha yüksek bir mukavemet değerine ulaşılır. Böylelikle lifin tekstildeki performansı daha iyi hale gelmektedir.

VİSKON VE MODALIN LİF ÖZELLİKLERİ

Yalıtkanlığı: Viskon flamnet ipliklerden düşük hacimli hava içeren düzgün yüzeyli tekstiller yapılır. Viskon ve modaldan yapılmış kesikli lif iplikleriyle tekstillere değişik spesifik hacimlilik özellikleri kazandırılabilmektedir. Böylece yalıtkan özellik bir bakıma kontrol altına alınabilmektedir. Lifin kendi başına yalıtkanlık üzerine etkisi azdır.

Nem alma: Viskon ve modalın nem almaları yüksektir. Normal koşullarda % 11-14 arası nem içerir. Su içerisinde kolaylıkla şişerler ve %80-120 arasında bünyesinde su toplayabilir. Pamuktan daha fazla nem toplayabilme kabiliyetine sahiptir.

Giyim rahatlığı: Viskon ve modal lifleri genellikle ince ve yumuşaktır. Bu nedenle giyimleride rahattır.

Mukavemet: Viskon pamuğa göre önemli ölçüde daha düşük kuru mukavemete sahiptir. Islak mukavemetide düşüktür. Viskon için ıslak mukavemeti kuru mukavemetinin%40-70 ‘i kadardır.

Kopma uzaması: Kopma uzaması: %15-30 arasındadır. Pamuğa göre 2 kattan daha fazladır.

Esneklik: Tüm selüloz liflerinde olduğu gibi elastisitesi düşüktür. Viskon ve modal lifleri kolay buruşma özelliği gösterir.

Eloktrostatik yüklenme: Liflerin her zaman nem içermelerinden dolayı düşüktür.

İncelik ve tuşe: Kumaşlar lif inceliği ve kumaş konstrüksiyonuna bağlı olarak yumuşak veya sert tutumlu olabilir.

Boyanabilme: Viskon ve modal lifleri boyama ve baskı özellikleri bakımından oldukça iyidir. Renkleri açık parlaktır.

Parlaklık: Lifin kesitine ve ilave edilen delüstrant maddesine bağlı olarak çok parlaktan mata doğru bir parlaklık aralığı aralığı elde edilir .

KULLANIM ALANLARI

Flament halindeki viskon çoğunlukla parlak kumaş üretiminde kullanılır. Örneğin dokuma ve örme kumaşlarda krep dokularda verilen bu parlaklık genellikle iplik efekti şeklinde olur. Tüm astarlık kumaşların yarısından fazlası viskondur. Diğer uygulamalar; bluzluk, gömleklik kumaşlar özellikle bayan giysilikleri, bükümlü perdelik yada döşemelik kumaşları eldesi, iç çamaşırı ve gecelik yapımında, kurdela veya şeritlerin yapımında ve süsleme amacıyla yapılan birtakım dar kumaşların yapımında kullanılır.

Kesikli viskon lifleri çoğunlukla düzgünlük, parlaklık ve absorbe özellikleri bakımından uygun olan diğer liflerle karışım halinde kullanılır. Bu tip karışımlardan pamuk tipi, yün tip, ve keten tipi kumaşlar elde edilir.

Modal çoğunlukla kesikli lif olarak elde edilir. Öncelikli olarak mukavemeti düzgünlüğü ve absorbe özelliği yönünden pamuk veya polyesterle karışımları yapılır. Bu şekilde elde edilen karışımlı kumaşlar iç ve dış giyimlik alanlarda kullanılır.

Lif Tanımı

Mikroskopik görüntüsü: Lif kesiti genellikle eğirme, çekme ve diğer koşullarada bağlı olmak üzere dişli bir yapıdadır.

Yakma testi: Hızlı parlak ve dumansız bir alevle yanar. Hemen alev alır, çabuk yanar. Kokusu yanmış bir kağıt kokusu gibidir. Mat donuk gri sarımsı tozlu bir kül bırakır.

Islak yırtılma testi: Islak mukavemeti düşüktür. Doğrudan ve çabuk bir şekilde yırtılabilir. Standart koşullarda (20 derece sıcaklık, %65 bağıl nem ) kopma mukavemeti viskon için;18-35 CN/tex dir. ıslak haldeki kopma mukavemeti ise kuru haldeki kopma mukavemetinin %40 ile %70 i arasındadır. Modal lifinin standart şartlar altında kopma mukavemeti 35CN/tex-45CN/tex arasında değişir. Islak haldeki mukavemeti ise kuru mukavemet değerinin %70-80 arasında değişir.

Çözülebilirlik: Viskon ve modal lifleri sülfirik asit tarafından çözünürler. Viskon HCL ile hızlı bir reaksiyona girerek parçalanır.

Kullanımla İlgili Özellikler

Viskon ve modal liflerinden yapılmış olan kumaşlar yıkanabilir, kolaylıkla ütülenebilir. Kırışıkları açmaya fazla direnç göstermezler. Genellikle rastlanılan kullanımla ilgili talimat bilgileri ve etiketlendirme gösterimleri (şekil 8 ) verilmiştir.

Tekstil Olarak İsimlendirilmesi

Viskon: Viskon terimi viskoz prosesi yoluyla elde edilmiş olan rejenere selüloz lifleri için kullanılır.

Modal: Modal terimi ise İSO 2076 nolu standartla belirtilen yüksek kopma mukavemeti ve ıslak modülü ile tanımlanan rejenere selüloz lifleri için kullanılır.

Viskon ve Modal İçin Ticari İsimler

- Avril -Enka-Viscose

- Danufil -Koplan Lenzing

- Modal Prima

BAKIR İPEĞİ

Lif Kompozisyonu ve Üretim: Bakır oksid ve diğer bakır bileşikleri selülozu çözebilecek mavi renkli çözeltiler vermek üzere sulu amonyum içerisinde çözünürler. Bu şekilde eğrilebilir lif sıvısı oluşturulması bakır amonyum prosesi olarak adlandırılır. Polimer çözeltisinin oluşturulmasından sonra sel. katılaştırılarak yaş çekim prosesiyle flament haline getirilir. Rejenere sel. bir liftir.

Özellikleri, uygulamaları ve tanımı: Lif özellikleri viskona benzer. Tutumu hoştur. İyi nem absorbe eder. Astarlık kumaşların eldesinde kullanılır.

Kullanımla ilgili özellikler ve etiketlendirme

Makinede yıkanabilir. Ütülenebilir. Kırışıkların giderilmesine direnci azdır. Bakır ipeği terimi bakır amonyum prosesi yoluyla üretilen rejenere sel. lifleri için kullanılır. Genellikle rastlanılan kullanımla ilgili talimat bilgileri ve etiketlendirme gösterimleri verilmiştir.

ASETAT VE TRİASETAT LİFLERİ

Üretimi ve lif kompozisyonu: Selüloz asetat selüloz ve asetik asidin kısmen bir kimyasal kompozisyonudur. Viskon, modal ve kupro liflerinden farklı özellikleri mevcuttur. Yakma ve yanma tepkimelerine farklı tepkimeler verirler. Kuru toz parçalar halindeki selüloz asetat maddesi aseton çözeltisinden kuru çekim yöntemiyle elde edilir. Selüloz triasetat aseton çözeltisinde çok iyi çözünmez. Bu nedenle polimer çözeltisinin oluşması için çözücü madde diklor metan dır.

Özelikleri, uygulamaları ve tanınması

Asetat: Dökümü iyi, yumuşak tutuma sahip, termoplastik bir özellik gösterir. Kuru ısıya karşı hassastır. Esneme ve sağlamlık bakımından viskondan iyidir. Nem çekmesi düşüktür. Dolayısıyla asetat kumaşlar çabuk kurur. Kuru ve yaş mukavemeti, sürtünmeye karşı direnci düşüktür. İç çamaşırı ve astarlık olarak kullanılabilir. Yıkama sıcaklığına dikkat edilmelidir.

Triasetat: Asetattan daha düşük nem absorbe eder. Asetata göre ısıya daha dirençli yinede termoplastik bir liftir. Diğer özellikleri asetata benzer. Asetat ve triasetat lifleri hem flament hemde kesikli lif olarak üretilir. Kullanım alanı olarak bayan giysilikleri ve astarlık kumaşlardır.

Çözülebilirlik, yakma ve yanma testleri : Selüloz asetat; aseton, diklor metan glanyal asetik asit ve formik asit içerisinde çözünürler. Hem asit hemde bazlara karşı hasastır. Aleve karşı çeker ve erir. Alev temasıyla birlikte hızlı bir şekilde parlak bir alevde yanar. Sert ve kırılgan siyah düzensiz bir boncuklanma kalır.

Kullanımla ilgili özellikler

Asetat kumaşın yıkama be ütülenmesine dikkat edilmelidir. Kırışıklar kolay açılır. Kolay ütülenir. Triasetatta aynı şekilde yıkanabilir ve ütülenir. Fakat asetata göre kırışıklar daha zor açılır. Genellikle rastlanılan kullanımla ilgili talimat bilgileri ve etiketlendirme gösterimleri (şekil 10 ) verilmiştir.

İsimlendirme: Bir lifin asetat veya triasetat olarak isimlendirilmesi için selüloz asetat içerisinden çekilmesi gerekir. Ticari isimlendirme olarak, asetat için arnel – triasetat için tricel

SENTETİK POLİMER LİFLERİ

Sentetik polimer lifleri kimyasal sentezler sonucu elde edilirler. Lineer polimer eldesinde 2 yol vardır; kondensasyon polimerizasyonu ve adisyon polimerizasyonu.

Kondensasyonla; poliamid, polyester

Adisyonla; poliakrilik, poliolefin, polivinil alkol.

POLİAMİD ve NYLON

Üretim: Poliamid liflerinin genel grubu poliamid molekülünün tekrarlanan amid gruplarındaki C atomlarının sayısına göre sınıflandırılır. Bunlardan en önemlisi endüstriyel olması bakımından nylon 6 ve nylon 6.6 dır. Nylon 6 kaprolactan molekülünün polikaprolactan olarak lineer poimere dönüşmesi sonucu elde edilir. Nylon 6,6 ise hekzametilendiamin ve apidik asitin kondenzasyon yöntemiyle polimerizasyonu sonucunda teşekkül eden ve polihekzametilenadipamid adıyla bilinen lineer polimerlerden elde edilir. Nylon 6 veya nylon 6.6 eritilerek yada doğrudan tekstüre edilerek flament yada lif üretiminde kullanılır. Daha sonra kullanılmak üzere eritilmiş olan eriyik katılaştırılarak çipsler haline getirilidebilir. Düzelerden geçirilen eriyik soğuk hava akımı içerisinde soğutularak katı flament haline dönüştürülür. Daha sonra ya flamentler falment halinde sarılır yada flamentler birleştirilerek daha kalın yapılı demetler halinde birleştirilir. Buna tow oluşumu denir. Oluşturulan bu towlar çekim, yağlama, hacimlendirme ve/veya kıvırcıklandırma (bulking) gibi proseslerden geçirilerek ve ardından kesilerek kesikli lif haline getirilir. (şekil 11)

Lif kompozisyonu: Poliamitler düzenlki aralıklarla amid grupları içeren (-CO-NH-) lineer makromoleküler yapılardır. Farklı poliamitler farklı sayıda C içeren manomerlerin kullanılmasıyla elde edilir. Örnek nylon 6 biriminde 6C mevcuttur. Nylon 6,6 da ise 2 dizi 6C mevcuttur.

Uygulamaları: Ny 6 ve ny 6,6 giyim ve ev tekstilleri endüstriyel kumaş eldesinde oldukça kullanım alanı bulmaktadır. Ny lifleri yüksek mukavemeti, yüksek aşınma direnci, yüksek elastik uzamadan ilk haline geri dönebilme ve düşük nem absobsiyonu ile bilinirler ayrıca kırışıklık tutmama özellikleri iyidir. Sıcak hava tekstüresi ile kıvırcıklandırılmış hacimli sürekli falmet iplik halde kullanımı özellikle halı yapımında son derece yaygındır. (BCF bulked continuous flamet) BCF ve soğuk hava jeti ile tekstüre edilmiş ny iplikleri halılarda özellikle döşemeliklerde dekoratif amaçlı örme kumaşlarda, ev giyiminde günlük ve hafif ağırlıklı spor giysilerinde ve çoraplarda yaygın olarak kullanılmaktadır. Ny lifleri termoplastik olduklarından life ısıl işlem ile boyutsal kararlılık kazandırılabilir. Bu sayede kumaşların yüzeyinde bilinçli olarak elde edlmiş kabartma desenler vs gibi efektler elde edilebilir.

Genel özellikler

Isıl yalıtkanlığı: Yalıtım özellikleri lifin düz flament, tekstüre veya kesikli lif olarak üretilmesine bağlıdır. Düz flamentler bünyesinde çok az hava bulundururlar ve bu nedenle düşük yalıtkan özellik gösterirler. Flametlerin tekstüre edilmesiyle özgül hacim artar ve lif bünyesinde daha fazla hava hapsedilir. Bu durumda daha yalıtkan özelik elde edilir. Kesikli lifler ise yine daha ince ve düz olarak üretilmesi veya daha hacimli üretilmesi gibi durumlara bağlı olarak yalıtkan özellikleri değiştirilebilir.

Nem alma özelliği

Ny çok az miktarda nem absorbe eder. % 3,5-4,5.

Giyim rahatlığı: Giysilik kumaşlar için genellikle ve çoğunlukla ince ve yumuşak olan ny lifleri tercih edilir.

Mukavemet: Ny oldukça mukavemetli bir liftir. Aşınma direnci mükemmel bir seviyededir. Yaş mukavemeti kuru mukavemetinin yaklaşık % 80-90 civarındadır. Son zamanlarda geliştirilmiş ve endüstiriyel olarak kullnım alanı bulan aramid lifleri ny liflerine göre 5 kat daha fazla mukavemetlidir.

Uzama: Ny gerek ıslak gerekse kuru halde kopma uzaması oldukça yüksektir. Lif türüne bağlı olarak % 20-80 olabilir.

Elastisite: Naylonun uzama ve geriye dönme özelliği oldukça yüksektir. Ütüleme ve kırışıklık tutmama özellikleride oldukça iyidir.

Elektrostatik yüklenme: Ny elektrostatik yüklenmeye oldukça meyilli bir liftir.

Özellikle antistatiklik apresi kullanılarak bu durum azaltılabilir.

İncelik ve tuşe: Lif inceliği mikroliften daha kalın liflere doğru değişim gösterir. Genellikle 0,8-22 desitex arasında değişir. Üretilen ny kumaşlarda elyaf inceliğine bağlı olarak daha ince ve yumuşak olabildiği gibi daha sert yapıda da olabilmektedir .ayrıca kumaş konstrüksiyonu ve bitim işleride incelik ve tuşede önemli rol oynar.

Parlaklık: Kumaşların parlaklığı çok mat dereceden çok parlak derecelere kadar çıkabilir. Bunun nedeni üretilen liflerin kesit şekli ve üretim esnasında polimer eriğine katılan delüstrant maddelerdir. Ayrıca kumaş konstrüksiyonu, dizayn ve bitim işlemleride etkilidir.

Şekil alma(formability): Ny termopolastik bir liftir. Isı altında daimi şekil alması sağlanabilir. Bu özelliği sayesinde life ısıl işlem uygulanmasıyla lif yüzeyinin tekstüresi (hacimlendirme-kıvırcıklandırma) yapılabilmektedir.

Kimyasal direnç: Ny lifi birçok çözücü ve alkaliler karşısında oldukça dirençli olan bir liftir. Yoğunluğu yüksek olan asitler karşısında yapısı gevşer ve parçalanır. Formik asit ve HCL asit içerisinde çözünür.

Işığa karşı direnci: Ny lifleri uzun süre güneş ışığına maruz kaldığında sarı bir renge bürünür. Mukavemeti düşer. Bu durum polimer eriyiği içerisine özel kimyasallar katılarak giderilebilir.

Biyolojik direnci: Ny lifleri çürümelere ve küflenmeye karşı oldukça dirençlidir.

Isı direnci: Ny lifleri termoplastik olduklarından dolayı kuru ısı karşısında oldukça hassas bir liftir.

UYGULAMA ALANLARI

Flamentler genellikle tekstüre hale getirilerek kullanılır. Başlıca kullanım yeri yüzme ve spor giysiliklerinin eldesi, astarlık olarak, su ve yağmur geçirmez giysiliklerin eldesi, şemsiyelerde, örme kumaşlarda takviye ipliği olarak ve halılarda kullanılmaktadır.

Monoflamentler dikiş ipliği olarak kullanılmaktadır. Kesikli ny lifleri ise giysilik kumaşların eldesi için yün, pamuk, ve diğer yapay liflerde karışım halinde kullanılmaktadır. Bu karışımlar dokuma ve örme kumaşlarda, kadife kumaşların eldesinde ve halılarda ilme ipliklerinin eldesinde kullanılmaktadır.

ARAMİD

Aramid lifleri çoğunlukla takviyeli plastiklerin eldesinde kullanılır. Ayrıca koruyucu giysiliklerin eldesinde yaygın olarak tercih edilir. Örnek eskrimciler, orman işçileri, yarış sürücüleri, yangın söndürücüler için.

LİF TANINMASI

- 1-Mikroskopik Görüntüsü: düze şekline bağlı olarak genellikle dairesel bir şekle sahiptir.

- 2-Yanma ve Yakma: alevde ve alev temasından sonra zor yanar, erir ve damlar. Sert yuvarlak açık kahverengi bir boncuk bırakır.

- 3- Çözücü Testi: ny lifler formik asit ve konsantre mineral asitlerce %80 oranında parçalanır.

KULLANIM ÖZELLİKLERİ

Ny lifleri içeren giysilikler makinede yıkanabilirler. Çabuk kurular. Ütülenme ve kırışıklık tutmama özellikleri oldukça iyidir. Genellikle rastlanılan kullanımla ilgili talimat bilgileri ve etiketlendirme gösterimleri (şekil 13 ) verilmiştir.

TEKSTİL OLARAK İSİMLENDİRİLMESİ

Ny; antron, bayer perlon, enka perlon, tactel, rho sport.

Aramid; kevlar, nomex