Geçmişten Günümüze Yelken Malzemesi

Arkeolojik çalışmalar yelkenlerin götürücü bir araç olarak kullanımın M.Ö. 4000 yıllarına dayandığını göstermektedir. Motorun henüz bulunmadığı bu dönemlerde savaş, ticaret, ulaşım ve balıkçılık gibi amaçlar için kullanılan yelkenler pek çok uygarlığın kaderini belirlemiştir. Örneğin Mısırlılar daha büyük yelkenler taşıyabilsin diye daha uzun ve sağlam direkli tekneler inşa etmiş ve bu sayede pek çok savaş kazanmıştır. Kullandıkları yelkenli tekneler sayesinde Vikingliler denizlerde çok uzun mesafeler katedebilmişlerdir. Tarihte kullanılan ilk yelkenler papirüs parçalarından yapılmış fakat bu malzemenin dayanıksız oluşu büyüyen yelken ebatlarıyla birlikte bu malzemeyi kullanışsız hale getirmiştir. Tarihten günümüze genellikle yelkenli teknelerin gelişimi teknenin en önemli parçası olan yelkenlerin gelişimiyle sınırlanmıştır. Malzeme bilimi ve teknolojinin gelişmesiyle birlikte yelkenlerin şekli, yapısı ve malzemesi ciddi değişikliklere uğramıştır.

19. Yüzyılın ortalarına kadar ince dokunmuş keten kumaşı ve pamuk en çok kullanılan yelken malzemeleri olmuştur. Pamuğun ketene göre daha hafif olması avantaj sağlasa da doğal liflerden üretilen bu malzemelerin kolay çürümesi, UV ışınlarına ve neme karşı dayanıksız olması gibi dezavantajarı yelken üreticilerini çevresel ve mekanik etkilere karşı daha dayanıklı olan yeni malzeme arayışlarına ve üretimde yeni teknikler geliştirmeye itmiştir. Bu sürecin sonunda daha yüksek performanslı sentetik malzemeler üretilmeye başlanmıştır.

1938 yıllarından itibaren yelken kumaşında doğal malzemenin yerini sentetik malzemeler almıştır. Naylon ve Polyester ilk kullanılan sentetik malzemeler olmuştur. Daha sonraları yine Naylon ailesinden olan Aramid’ler (Kevlar, Twaron ve Technora gibi) kullanılmıştır. Teknolojinin geliştikçe bu yarışa Spectra, Certran ve Dyneema gibi Polietilen malzemeler ve Sıvı-Kristal Polimer malzemer (Vectran ve PBO gibi) eklenmiştir. Son olarak Karbon Fiber kullanılmaya başlanmıştır.

Yelken kumaşı diğer kumaşlarda olduğu gibi ipliklerin işlenmesiyle üretilir ve binlerce iplik birleşerek kumaşı meydana getirir. Dolayısıyla yelken kumaşını incelerken en küçük birim olan ipliklerin incelenmesi kumaşın özelliğini anlamamızı kolaylaştırır.

Günümüzde Yaygın Olarak Kullanılan Malzemeler ve Özellikleri

Dacron

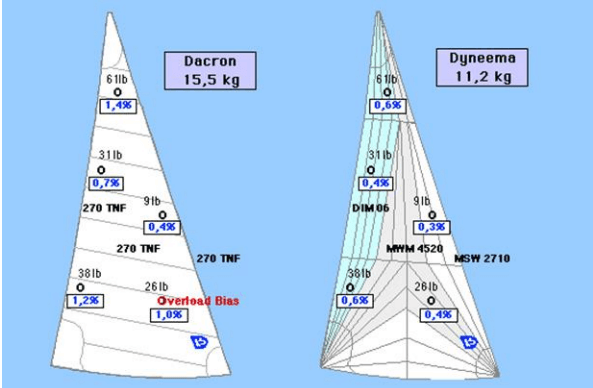

Kimyasal adı Polyethylen Terephthalate olan ve 1950 yılında polyesterden üretilip DuPont firması tarafından tescillenen bu kumaş ilk başta mobilya kaplamalarında kullanılmak için üretilmiş olsa da sahip olduğu özellikler sayesinde kısa süre içinde yelkenler için de kullanılmaya başlanmıştır.

Dacron yelken kumaşında Naylon’dan sonra kullanılan ilk sentetik malzeme olmuştur. Dacron yelkenlerin sahip olduğu güç, aşınmalara ve bükülmelere karşı dayanıklılığı, UV ışınlarına karşı dirençli olması ve makul fiyatlara alınabilir olması bu kumaşın bu kadar çok tercih edilmesini açıklayan sebeplerdir. Ayrıca bu polyester lifler emme özelliği az olduğundan yelken ıslandığında kumaşın kurumasını kolaylaştırmaktadır. Tüm bunlar bu yelkenlerin uzun yıllar özellikle gezi yelkenciliğinde tercih edilmesini açıklayan özelliklerdir.

Dacron yelkenler uzaktan bakıldığında birbirine çok benzerler ve kumaşın kalitesini anlamak güçtür. Dacron kalitesini etkileyen faktörlerden birincisi ipliklerin kopma direnci, anlık ve uzun süreli yük altında oluşacak esnemeye karşı direnci ve dokuma kalitesi gibi ipliklerin fiziksel özellikleridir. Tüm bu özellikleri en iyi şekilde sağlayan Dacron en kaliteli ve dolayısıyla en pahalı kumaştır. İkincisi ipliklerin dokuma sırasındaki yerleşimindeki görülen farklılardır.

Dacron yelkenler ipliklerin çözgü ve atkı adı verilen kumaşın boyuna ve enine yönlerindeki uzamalarıyla dokunur ve bu yönlere yerleştirilen iplik oranları değişkendir ve bu oranlar Dacron kalitesini etkiler. (Ayrıca bkz Çözgü, Atkı ve Verev Kavramları) Dokuma sıklığı kaliteyi etkileyen üçüncü etkendir. İpliklerin yoğun olduğu kumaşlar daha sıkı dokunurken iyi sıkıştırılmamış iplikler dokumanın kalitesini düşürür. Kumaşın yüzeyine uygulanan bitirme işlemi Dacron kalitesini belirleyen son unsurdur. Bu kumaşların ısıtılıp ıslatıldığında çekerek büzüldüğü fark edilmiş ve büzüldükten sonra sıkılaşan iplikler dokumayı daha sıkı bir hale getirmiştir.

Çekerek sıkılaşan dokuma kumaşı üreticiler reçine ile kaplayarak daha kararlı bir yapı elde etmektedir. Bu işlemde uygulanan reçine miktarı ve kalitesi yelkenin kalitesini doğrudan etkilemektedir çünkü reçinenin salınması durumunda ipliklerde kırılmalar görülmeye başlanır. Gün geçtikçe Dacron’lar popülerliğini teknolojinin gelişmesiyle ortaya çıkan daha güçlü ve az esneyen malzemelere bırakmaya başlamıştır. 2002 yılında üretilen yelkenlerin %70’i Dacron iken günümüzde bu oran hızla düşmektedir.

Naylon

1938 yılında yelken kumaşında kullanılan ilk sentetik malzeme olan Naylon güçlü, aşınmalara dayanıklı ve hepsinden önemlisi hafif olmasıyla özellikle geniş seyirlerde kullanılan balon yelkenlerde çok tercih edilen bir malzeme olmuştur. Dar seyirlede kullanılmamasının sebebi ise bu malzemenin esnemelere karşı dayanıksız olmasıdır. Bu yüzden Naylon yelkene uygulanan kuvvetlerin az olduğu geniş seyirlerde tercih edilir. Naylon’un kolay şekilde boyanabiliyor olması genellikle beyaz renkli Dacron’a göre daha estetik bir görünüş kazandırması balon yelken için bir tercih unsuru daha oluşturmaktadır. Fakat Naylon, güneş ışığından, nemden ve kimyasal maddelerden kolay etkilenip^bozulduğu için ömrü diğer sentetik malzemelere göre daha kısadır. Naylon’dan yapılmış bir balon yelken yıkanırken kesinlikle klorlu ağartıcılar ya da çamaşır sularına temas ettirilmemesi gerekir.

Pentex

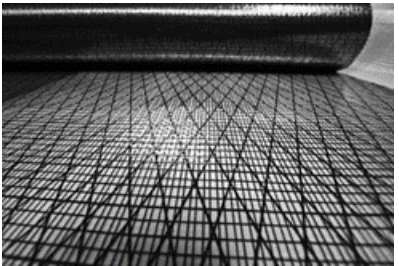

Uzun adı Polyethylene Napthalate olan Pentex ilk olarak araba lastiği ya da endüstriyel lastiklerde kullanılmış olup malzeme özellikleri sayesinde yelken kumaşı olarak kullanılmaya başlanmıştır. Dacron’un tüm özelliklerine sahip olup Dacron’dan 2.5 kat daha yüksek esneme direncine sahip Pentex’in en büyük dezavantajı liflerin sıcaklık ve nem altında çok az çekiyor olmasıdır. Dacron’un özelliklerini anlatırken de bahsedildiği üzere dokuma kumaşlar üretildikten sonra çektirilip iplikler sıkılaştırılır ve bu sayede daha kararlı bir yapı elde edilir.

Dacron lifler boyunun %15-20’si oranlarında çekerek dokumanın sıklaşmasını sağlarken Pentex sadece boyunun %5’i kadar çekebilir bu yüzden istenildiği kadar sıkı bir yapı elde edilemez. Bu sorunu çözmek ve kararlı bir yapı oluşturmak için yelken üreticileri daha çok reçine kullanmayı düşünmüşlerdir fakat bu da başka sorunlara yol açmıştır. Bu yüzden Pentex, dokuma yerine laminasyon yöntemiyle üretilen kumaşlarda kullanılmaya daha uygun bir malzemedir.

Bu yöntemde Pentex lifler bir tabakaya (genellikle Mylar filme) özel yapıştırıcılar yardımıyla sabitlenir ve Pentex’in sunduğu yüksek güç ve esneme dayanımı alt katmanın sağladığı stabil yapıyla birleşerek yüksek performanslı bir kumaş elde edilir.

Aynı zamanda Pentex’in maliyetinin düşük olması bu kumaşı yarış tekneleri için cazip kılmaktadır. Bazı yarışlarda daha yüksek teknolojili ve üst düzey malzemelerin kullanımı yasaklanarak Pentex kullanımı teşvik edilmektedir ve bu sayede yarışlardaki rekabetin maliyetleri olabilidiğince düşük tutulmaya çalışılmaktadır. Son olarak Pentex UV ışınları altında diğer Polyester malzemelere göre çok daha sağlam kalabilmektedir ve kullanıldığı yelkenin ömürünü en az 2 kat uzatmaktadır. Tüm bunlar Pentex’i yüksek performans isteyen gezi tekneleri ve Dacron’a alternatif arayan yarış tekneleri için iyi bir alternatif yapmaktadır.

Spectra

Polietilen ailesinin üyelerinden olan Spectra Karbon’dan sonra esnemeye karşı en dirençli malzemedir. Ayrıca UV ışınlarına karşı çok dayanıklı olması, kopma ve bükülme dirençlerinin çok yüksek olması bu malzemenin yelken kumaşı olarak tercih edilmesinin sebeplerindendir. Fakat Spectra’nın sürünme direnci (uzun süreli yük altında oluşacak uzamalara karşı direnç) düşüktür. Dolayısıyla bu malzemeden yapılmış bir yelken uzun süreli kullanımdan sonra şeklini kaybetmektedir. Bu sebeple America’s Cup gibi uzun süreli yüksek performans gerektiren yarışlarda kullanılması uygun değildir. Ayrıca Spectra’nın sahip olduğu kaygan yapı laminasyon yöntemiyle işlenmesine izin vermemektedir çünkü malzeme yapıştırıcıyı tutmamaktadır. Bu malzeme yelken kumaşı dışında kurşun geçirmez yeleklerde veya uçakların kokpit kapılarının üretiminde de kullanılmaktadır.

Dyneema ve Certran

Polietilen ailesinin son iki üyesi olan bu malzemeler Spectra’ya çok benzeyip Avrupa ülkelerinde üretildiği için Avrupa’da Spectra yerine yelken kumaşlarında kullanılmaktadır. Certran esneme direnci Spectra’ya göre biraz daha düşük olup Dyneema’nın iplikleri Spectra’dan farklı ebatlarda bulunabilmektedir.

Kevlar

Bir Aramid türü olan Kevlar 1971 yılında DuPont firması tarafından üretilip kısa sürede Dacron’dan sonra en çok bilinen yelken malzemesi olmuştur. Altın rengiyle kolayca tanınabilen Kevlar aynı ağırlıktaki çelikten daha güçlüdür ve Polyester’den beş kat daha yüksek esneme direncine sahiptir. Üretilen farklı özelliklerdeki Kevlar’lar farklı esneme dirençlerine sahiptir fakat esneme direnci arttıkça malzemenin bükülme direnci azaldığından bu iki özellik arasında bir denge kurulmaya çalışılmaktadır.

Bükülme yelkenlerde pırpırlama esnasında malzemenin şeklini kaybetmesidir ve bu direncin azalması yelkenin ömrünü ciddi şekilde kısaltmaktadır. Ayrıca güneş ışığı altında Kevlar lifler Polyester’e göre iki kat daha hızlı bozulmaktadır ve gücünü kaybetmektedir. Bunun sonucu olarak altın rengi solgun kahverengine dönüşmektedir. Yelken üreticileri Kevlar’ı güçlü tafta malzemeyle kaplayarak güneşin ve rüzgarın olumsuz etkilerini en aza indirmeye çalışmaktadır. Bu sayede UV ışınlarının zararlı etkisi azaltılırken rüzgarın bükme momenti kırılmakta ve yelkenlerin ömrü uzatılmaktadır. Yüksek fiyatlı bir malzeme olmasına rağmen Kevlar sahip olduğu avantajlarla yüksek performans yelkenler arasında öncü olmaya devam etmektedir.

Technora

Diğer bir Aramid türü olan Technora Japonya tarafından üretilmektedir. Kevlar’dan esneme direnci daha düşük olup bükülme direnci daha yüksek olan bir malzemedir. Kevlar gibi altın renkli olmasına rağmen UV ışınlarının etkisini azaltmak için siyaha boyanarak kullanılmaktadır. Maliyetine göre performansının düşük olması sebebiyle günümüzde daha az tercih edilse de lamine kumaşlarda verev (çapraz, köşegen) yönünde direnci artırmak için kullanılmaktadır.

Twaron

Kimyasal ve fiziksel özellikleri Kevlar’a çok benzeyen Japon üretimi bir Aramid olan Twaron, neredeyse Kevlar kadar esneme direncine sahip olup UV ışınlarına Kevlar’dan daha dirençli olması sebebiyle tercih edilen bir malzemedir.

Vectran

En yeni yüksek teknoloji malzemelerden biri olan Vectran bir çeşit Sıvı-Kristal Polimer maddedir. Aynı ağırlıktaki çelikten beş kat aluminyumdan on kat daha güçlü olan Vectran, Kevlar kadar esneme direncine sahipken bükülme direnci Kevlar’dan daha yüksektir. Aşınması çok zor olan bu malzemenin sürünme direnci çok yüksektir. Fakat bu malzeme ışığa karşı çok hassastır ve güneş ışınlarına maruz kaldıkça lifler güçsüzleşip kopmaya başlamaktadır. Vectran’ın başka bir avantajı ise nem tutmamasıdır ve bu sayede liflerin küflenip bozulması çok güçtür. Ayrıca bu malzeme şeritler halinde üretildiği için laminasyon yönteminde kullanılan film ve taftalara çok iyi yapışıp kararlı bir yapı sağlamaktadır.

PBO

Sıvı-Kristal Polimer ailesinin üyesi olan bu malzeme şu ana kadar üretilmiş aynı ağırlıktaki diğer tüm liflerden daha yüksek esneme direncine ve sağlamlığa sahiptir. PBO’nun sahip olduğu yüksek bükülme, aşınma ve sürünme direnci bu malzemeyi kusursuz kılıyor gibi görünse de PBO maliyeti yüksek bir malzemedir. Bu yüzden kullanımı kısıtlanmaktadır. Yüksek fiyatının yanında PBO güneş ışınlarına karşı çok hassastır ve koruyucu filmler arasına sandviç yöntemiyle yerleştirilmediği sürece ömrü çok çabuk tükenmektedir. Tüm pozitif özelliklerine rağmen PBO’nun fiyatı ve güneşe karşı hassaslığı bu malzemenin tek başına kullanılmaması için yeterli sebeplerdir. Bu yüzden bu lifler diğer sentetik Kevlar veya Twaron gibi malzemelerle karıştırılarak kullanılmakta ve ortaya Aramid’lerden daha güçlü ve hafif, PBO’dan daha uzun ömürlü bir kumaş çıkmaktadır.

Karbon Fiber

Karbon, hidrojen ve nitrojen içeren akrilik malzemeden üretilen ve yüksek esneme direncine sahip bu malzeme aynı zamanda kırılgan ve yüksek maliyetli olması sebebiyle yelken kumaşı olarak kullanılmaya çok geç başlanmıştır. Isıl işlem uygulanarak karbon hariç diğer atomların ortadan kaldırmasıyla elde edilen aynı ağırlıktaki yüksek esneme direnci, Karbon’u yelken üreticileri tarafından tercih edilen bir malzeme haline getirmiştir. Karbon Fiber ilk defa America’s Cup yarışlarındaki yelkenlerde görülmüştür. PBO’da olduğu gibi Kevlar, Spectra veya Vectran gibi diğer malzemelerle kombine edilerek kullanıldığında ortaya daha uzun ömürlü ve esnemeyen kumaşlar çıkmıştır. Ayrıca kendinden siyah renkli olması sebebiyle UV ışınlarından neredeyse hiç etkilenmemesi Karbon’u günümüzde daha da popüler hala getirmeye başlamıştır.